- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Proč dobíjecí ocelové knoflíkové baterie využívají technologii laserového svařování?

2022-12-15

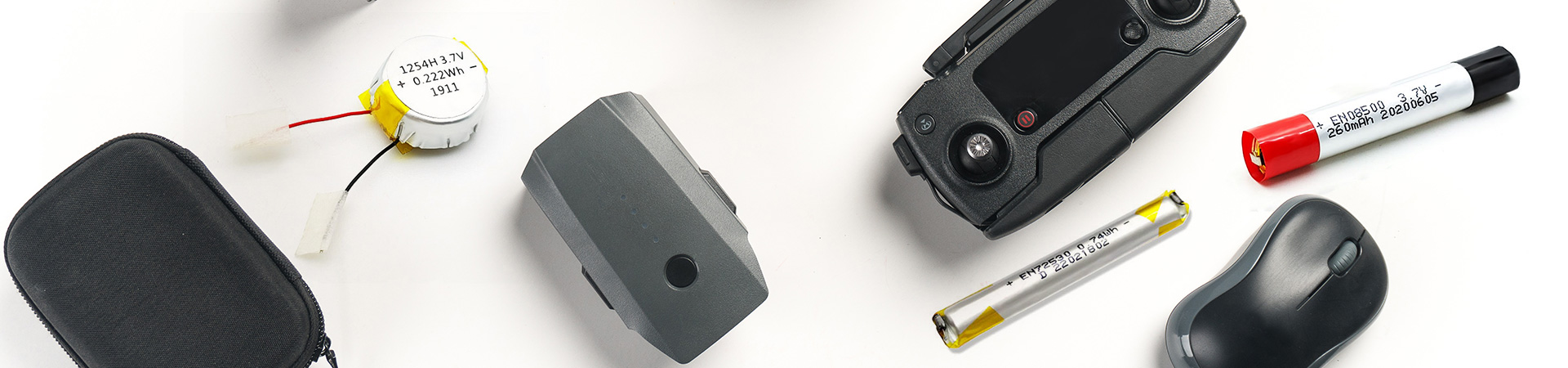

V posledních letech, s explozí sluchátek TWS, jsou nové dobíjecí knoflíkové baterie s výhodami, jako je vysoká výdrž, vysoká bezpečnost a personalizace, bezprecedentně populární v různých malých nositelných zařízeních, jako jsou sluchátka TWS, chytré hodinky, chytré brýle a chytré reproduktory.

Knoflíkový článek, také známý jako knoflíkový článek, má největší výhodu dobré konzistence a během cyklu nabíjení a vybíjení se nevyboulí. Může nastavit větší kapacitu baterie a přímo připojit k desce plošných spojů. Nová dobíjecí knoflíková baterie využívá technologii rychlého nabíjení a splňuje potřeby některých speciálních aplikačních zařízení. Je nejen šetrný k životnímu prostředí, ale lze jej také opakovaně dobíjet.

S hloubkovým rozvojem elektronického průmyslu 3C kladou zákazníci vyšší požadavky na bezpečnost baterií, následované vyššími požadavky na výrobní proces a vybavení výrobní linky. Proto se většina dobíjecích ocelových knoflíkových baterií na trhu vyrábí pomocí technologie laserového svařování. Proč by dobíjecí ocelové knoflíkové baterie měly používat technologii laserového svařování

Nejprve se seznámíme s aplikačními procesy laserového svařování knoflíkových baterií?

1. Plášť a krycí deska: laserové leptání ocelového pláště knoflíku;

2. Sekce elektrického jádra: svařování kladných a záporných pólů jádra cívky s krytem pláště, laserové svařování krytu pláště s pláštěm a svařování těsnících hřebíků;

3. PACK sekce modulu: stínění elektrického jádra, boční lepení, svařování kladnou a zápornou elektrodou, kontrola po svařování, kontrola velikosti, horní a spodní lepicí pásky, kontrola vzduchotěsnosti, třídění zaslepování atd.

Proč dobíjecí ocelové knoflíkové baterie využívají technologii laserového svařování?

1. Pro tradiční technologii zpracování svařování je obtížné splnit vysoké standardy svařovacích indikátorů nové dobíjecí knoflíkové baterie. Naproti tomu technologie laserového svařování může splňovat rozmanitost technologií zpracování knoflíkových baterií, jako je svařování různých materiálů (nerezová ocel, hliníková slitina, měď, nikl atd.), nepravidelné svařovací stopy, podrobnější svařovací body a přesnější polohování oblasti svařování, které nejen zlepšují konzistenci svařování produktu, ale také snižují poškození baterie během svařování a jsou v současnosti nejlepším svařovacím procesem pro knoflíkovou baterii.

2. Když jsou kladné a záporné elektrody elektrického jádra svařeny s krytem pláště, měděný materiál má dobrou vodivost, ale vysoce reflexní materiál má velmi nízkou míru absorpce laseru. Kromě toho je materiál extrémně tenký, který se může snadno deformovat, když je plocha ohřevu příliš velká, doba ohřevu je příliš dlouhá nebo hustota výkonu laseru není dostatečná, což má za následek špatné svařování.

Když je horní kryt utěsněn a svařen, tloušťka spojení mezi pouzdrem knoflíkové baterie a krycí deskou po zpracování je pouze 0,1 mm, což nelze realizovat tradičním svařováním. Pokud je výkon laserového svařování příliš vysoký, plášť baterie se přímo rozbije a vnitřní elektrické jádro se poškodí a materiál se velmi snadno deformuje. Pokud je výkon nízký, nelze svařovací lázeň vytvořit pro dosažení účelu svařování.

Čep a hotová baterie jsou obvykle realizovány překrývajícím se penetračním svařováním. Během tohoto procesu svařování byla baterie utěsněna a naplněna elektrolytem. Pokud je svařovací proces nestabilní, může snadno dojít k poškození a zkratu při svařování vnitřní membrány nebo je provařený plášť baterie, což má za následek únik elektrolytu, chybné svařování, převaření a další nežádoucí jevy.

3. Technologie laserového svařování je použitelná pro automatickou montáž, svařování a výrobu knoflíkové baterie z ocelového pláště; Modulární design, kompatibilní s montáží a výrobou knoflíkových baterií 8-16 mm, pro dosažení sledovatelnosti dat výrobní linky.

4. Zařízení technologie laserového svařování může nahrát data z elektrického stínění jádra do celého souboru procesů, jako je kontrola přesnosti montáže a detekce svařovací energie v procesu svařování, aby bylo možné realizovat plně automatické montážní svařování a zajistit efektivní výstup produktů; Vysoce přesná technologie svařování laserem, technologie monitorování v reálném čase při svařování a technologie vizuálního třídění velikosti zajišťují vysoce kvalitní svařování při zohlednění vysoce přesné kontroly velikosti, s vyšší spolehlivostí a stabilitou a míra dokonalosti svařování dosahuje 99,5%.

Knoflíkový článek, také známý jako knoflíkový článek, má největší výhodu dobré konzistence a během cyklu nabíjení a vybíjení se nevyboulí. Může nastavit větší kapacitu baterie a přímo připojit k desce plošných spojů. Nová dobíjecí knoflíková baterie využívá technologii rychlého nabíjení a splňuje potřeby některých speciálních aplikačních zařízení. Je nejen šetrný k životnímu prostředí, ale lze jej také opakovaně dobíjet.

S hloubkovým rozvojem elektronického průmyslu 3C kladou zákazníci vyšší požadavky na bezpečnost baterií, následované vyššími požadavky na výrobní proces a vybavení výrobní linky. Proto se většina dobíjecích ocelových knoflíkových baterií na trhu vyrábí pomocí technologie laserového svařování. Proč by dobíjecí ocelové knoflíkové baterie měly používat technologii laserového svařování

Nejprve se seznámíme s aplikačními procesy laserového svařování knoflíkových baterií?

1. Plášť a krycí deska: laserové leptání ocelového pláště knoflíku;

2. Sekce elektrického jádra: svařování kladných a záporných pólů jádra cívky s krytem pláště, laserové svařování krytu pláště s pláštěm a svařování těsnících hřebíků;

3. PACK sekce modulu: stínění elektrického jádra, boční lepení, svařování kladnou a zápornou elektrodou, kontrola po svařování, kontrola velikosti, horní a spodní lepicí pásky, kontrola vzduchotěsnosti, třídění zaslepování atd.

Proč dobíjecí ocelové knoflíkové baterie využívají technologii laserového svařování?

1. Pro tradiční technologii zpracování svařování je obtížné splnit vysoké standardy svařovacích indikátorů nové dobíjecí knoflíkové baterie. Naproti tomu technologie laserového svařování může splňovat rozmanitost technologií zpracování knoflíkových baterií, jako je svařování různých materiálů (nerezová ocel, hliníková slitina, měď, nikl atd.), nepravidelné svařovací stopy, podrobnější svařovací body a přesnější polohování oblasti svařování, které nejen zlepšují konzistenci svařování produktu, ale také snižují poškození baterie během svařování a jsou v současnosti nejlepším svařovacím procesem pro knoflíkovou baterii.

2. Když jsou kladné a záporné elektrody elektrického jádra svařeny s krytem pláště, měděný materiál má dobrou vodivost, ale vysoce reflexní materiál má velmi nízkou míru absorpce laseru. Kromě toho je materiál extrémně tenký, který se může snadno deformovat, když je plocha ohřevu příliš velká, doba ohřevu je příliš dlouhá nebo hustota výkonu laseru není dostatečná, což má za následek špatné svařování.

Když je horní kryt utěsněn a svařen, tloušťka spojení mezi pouzdrem knoflíkové baterie a krycí deskou po zpracování je pouze 0,1 mm, což nelze realizovat tradičním svařováním. Pokud je výkon laserového svařování příliš vysoký, plášť baterie se přímo rozbije a vnitřní elektrické jádro se poškodí a materiál se velmi snadno deformuje. Pokud je výkon nízký, nelze svařovací lázeň vytvořit pro dosažení účelu svařování.

Čep a hotová baterie jsou obvykle realizovány překrývajícím se penetračním svařováním. Během tohoto procesu svařování byla baterie utěsněna a naplněna elektrolytem. Pokud je svařovací proces nestabilní, může snadno dojít k poškození a zkratu při svařování vnitřní membrány nebo je provařený plášť baterie, což má za následek únik elektrolytu, chybné svařování, převaření a další nežádoucí jevy.

3. Technologie laserového svařování je použitelná pro automatickou montáž, svařování a výrobu knoflíkové baterie z ocelového pláště; Modulární design, kompatibilní s montáží a výrobou knoflíkových baterií 8-16 mm, pro dosažení sledovatelnosti dat výrobní linky.

4. Zařízení technologie laserového svařování může nahrát data z elektrického stínění jádra do celého souboru procesů, jako je kontrola přesnosti montáže a detekce svařovací energie v procesu svařování, aby bylo možné realizovat plně automatické montážní svařování a zajistit efektivní výstup produktů; Vysoce přesná technologie svařování laserem, technologie monitorování v reálném čase při svařování a technologie vizuálního třídění velikosti zajišťují vysoce kvalitní svařování při zohlednění vysoce přesné kontroly velikosti, s vyšší spolehlivostí a stabilitou a míra dokonalosti svařování dosahuje 99,5%.