- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

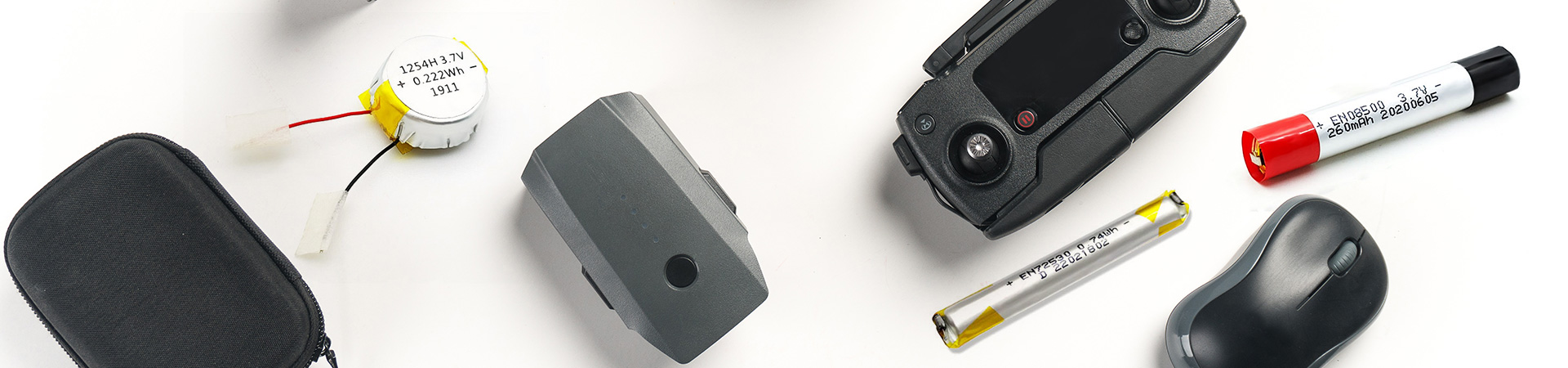

Shrnutí příčin vyboulení u měkkých lithium-iontových baterií

Shrnutí příčin vyboulení u měkkých lithium-iontových baterií

Existuje mnoho důvodů pro bobtnání měkkých lithium-iontových baterií. Na základě zkušeností z experimentálního výzkumu a vývoje rozděluje autor příčiny vyboulení lithiové baterie do tří kategorií: za prvé, nárůst tloušťky způsobený roztažením elektrody baterie během cyklování; Druhým je bobtnání způsobené oxidací a rozkladem elektrolytu za vzniku plynu. Třetím je vyboulení způsobené procesními vadami, jako je vlhkost a poškozené rohy v důsledku laxního balení baterie. V různých bateriových systémech je dominantní faktor pro změny tloušťky baterie odlišný. Například v systémech záporných elektrod na bázi titaničitanu lithného je hlavním faktorem vyboulení plynový buben; V systému grafitových záporných elektrod tloušťka elektrodové desky a produkce plynu podporují bobtnání baterie.

1、 Změna tloušťky elektrodové desky

Diskuse o faktorech a mechanismech ovlivňujících expanzi grafitové negativní elektrody

Nárůst tloušťky článku během procesu nabíjení lithium-iontových baterií je připisován především expanzi záporné elektrody. Rychlost expanze kladné elektrody je pouze 2-4% a záporná elektroda se obvykle skládá z grafitu, lepidla a vodivého uhlíku. Rychlost expanze samotného grafitového materiálu dosahuje ~10% a mezi hlavní faktory ovlivňující změnu rychlosti expanze grafitové negativní elektrody patří: tvorba filmu SEI, stav nabití (SOC), parametry procesu a další ovlivňující faktory.

(1) Během prvního procesu nabíjení a vybíjení lithium-iontových baterií tvořených filmem SEI prochází elektrolyt redukční reakcí na rozhraní pevná látka-kapalina částic grafitu, čímž se vytváří pasivační vrstva (film SEI) pokrývající povrch elektrody. materiál. Tvorba SEI filmu výrazně zvyšuje tloušťku anody a v důsledku tvorby SEI filmu se tloušťka článku zvyšuje asi o 4 %. Z hlediska dlouhodobého cyklického procesu, v závislosti na fyzikální struktuře a specifickém povrchu různého grafitu, povede cyklický proces k rozpuštění SEI a dynamickému procesu výroby nového SEI, jako je vločkový grafit s vyšší expanzí. rychlost než sférický grafit.

(2) Během procesu cyklování nabitého bateriového článku vykazuje objemová expanze grafitové anody dobrý periodický funkční vztah s SOC bateriového článku. To znamená, že jak ionty lithia pokračují v usazování v grafitu (se zvýšením SOC článku baterie), objem se postupně zvětšuje. Jak se ionty lithia oddělují od grafitové anody, SOC bateriového článku postupně klesá a odpovídající objem grafitové anody se postupně zmenšuje.

(3) Z hlediska parametrů procesu má na grafitovou anodu významný vliv hustota zhutnění. Během procesu lisování elektrody za studena vzniká ve vrstvě grafitové anody velké tlakové napětí, které je obtížné plně uvolnit při následném vysokoteplotním vypalování a dalších procesech elektrody. Když se článek baterie cyklicky nabíjí a vybíjí, v důsledku kombinovaných účinků více faktorů, jako je vkládání a oddělování iontů lithia, bobtnání elektrolytu na lepidle, napětí membrány se uvolňuje během procesu cyklování a zvyšuje se rychlost expanze. Na druhé straně hustota zhutnění určuje kapacitu pórů vrstvy anodového filmu. Kapacita pórů ve vrstvě filmu je velká, což může účinně absorbovat objem expanze elektrody. Kapacita pórů je malá, a když dojde k expanzi elektrody, není dostatek prostoru pro absorbování objemu generovaného expanzí. V tomto okamžiku se expanze může roztahovat pouze směrem ven z filmové vrstvy, což se projevuje jako objemová expanze anodového filmu.

(4) Další faktory, jako je pevnost spojení lepidla (lepidlo, grafitové částice, vodivý uhlík a pevnost spojení rozhraní mezi kolektorem a kapalinou), rychlost vybíjení náboje, schopnost bobtnání lepidla a elektrolytu Tvar a hustota grafitových částic a zvětšení objemu elektrody způsobené selháním lepidla během procesu cyklování, to vše má určitý vliv na expanzi anody.

Pro výpočet rychlosti expanze použijte anime metodu k měření velikosti anodové desky ve směrech X a Y, použijte mikrometr k měření tloušťky ve směru Z a měřte samostatně poté, co jsou lisovací deska a elektrické jádro plně nabité.

Obrázek 1 Schematické schéma měření anodové desky

Vliv hustoty zhutnění a kvality povlaku na zápornou expanzi elektrody

S použitím hustoty zhutnění a kvality povlaku jako faktorů byly pro ortogonální experimentální design s plným faktorem vzaty tři různé úrovně (jak je uvedeno v tabulce 1), přičemž ostatní podmínky byly stejné pro každou skupinu.

Jak je znázorněno na obrázcích 2 (a) a (b), po úplném nabití bateriového článku se rychlost roztahování anodového listu ve směru X/Y/Z zvyšuje se zvyšující se hustotou zhutnění. Když se hustota zhutnění zvýší z 1,5 g/cm3 na 1,7 g/cm3, rychlost expanze ve směru X/Y se zvýší z 0,7 % na 1,3 % a rychlost expanze ve směru Z se zvýší z 13 % na 18 %. Z obrázku 2 (a) je vidět, že při různých hustotách zhutnění je rychlost expanze ve směru X větší než ve směru Y. Hlavním důvodem tohoto jevu je proces lisování polární desky za studena. Během procesu lisování za studena, když polární deska prochází lisovacím válcem, podle zákona o minimálním odporu, když je materiál vystaven vnějším silám, částice materiálu budou proudit ve směru minimálního odporu

Obrázek 2 Rychlost expanze anod v různých směrech

Když je anodová deska lisována za studena, směr s nejnižším odporem je ve směru MD (směr Y elektrodové desky, jak je znázorněno na obrázku 3). Napětí se snadněji uvolňuje ve směru MD, zatímco směr TD (směr X elektrodové desky) má vyšší odpor, takže je obtížné uvolnit napětí během procesu válcování. Napětí ve směru TD je větší než ve směru MD. Proto po úplném nabití elektrodové desky je rychlost expanze ve směru X větší než ve směru Y. Na druhé straně se zvyšuje hustota zhutnění a kapacita pórů elektrodového listu se snižuje (jak je znázorněno na obrázku 4). Při nabíjení není uvnitř vrstvy anodového filmu dostatek prostoru pro pohlcení objemu expanze grafitu a vnějším projevem je, že se elektrodový plát roztahuje ve směru X, Y a Z jako celek. Z obrázků 2 (c) a (d) je vidět, že kvalita povlaku se zvýšila z 0,140 g/1540,25 mm2 na 0,190 g/1540,25 mm2, rychlost expanze ve směru X se zvýšila z 0,84 % na 1,15 % a rychlost expanze ve směru Y se zvýšila z 0,89 % na 1,05 %. Trend míry expanze ve směru Z je opačný než ve směru X/Y a vykazuje klesající trend z 16,02 % na 13,77 %. Expanze grafitové anody vykazuje kolísavý vzor ve směrech X, Y a Z a změna kvality povlaku se odráží hlavně ve významné změně tloušťky filmu. Výše uvedený vzor variací anody je v souladu s výsledky z literatury, to znamená, že čím menší je poměr tloušťky kolektoru k tloušťce filmu, tím větší je napětí v kolektoru.

Obrázek 4 Změny frakce dutin při různých hustotách zhutnění

Vliv tloušťky měděné fólie na zápornou expanzi elektrody

Vyberte dva ovlivňující faktory, tloušťku měděné fólie a kvalitu povlaku, s úrovněmi tloušťky měděné fólie 6 a 8, respektive μm. Hmotnosti anodového povlaku byly 0,140 g/l, 540,25 mm2, respektive 0,190 g/l, 540,25 mm2. Hustota zhutnění byla 1,6 g/cm3 a ostatní podmínky byly stejné pro každou skupinu experimentů. Experimentální výsledky jsou znázorněny na obrázku 5. Z obrázků 5 (a) a (c) je vidět, že při dvou různých kvalitách povlaku ve směru X/Y 8 μ je rychlost expanze m anodového plechu z měděné fólie menší než 6 μm. Nárůst tloušťky měděné fólie má za následek zvýšení jejího modulu pružnosti (viz obrázek 6), což zvyšuje její odolnost proti deformaci a zvyšuje její omezení na rozpínání anody, což má za následek snížení rychlosti roztahování. Podle literatury se při stejné kvalitě povlaku s rostoucí tloušťkou měděné fólie zvyšuje poměr tloušťky kolektoru k tloušťce filmu, snižuje se napětí v kolektoru a snižuje se rychlost expanze elektrody. Ve směru Z je trend změny rychlosti expanze zcela opačný. Z obr. 5(b) je vidět, že jak se tloušťka měděné fólie zvětšuje, zvyšuje se rychlost expanze; Ze srovnání obrázků 5 (b) a (d) je vidět, že když se kvalita povlaku zvýší z 0,140 g/1 a 540,25 mm2 na 0,190 g/1540,25 mm2, tloušťka měděné fólie se zvětší a rychlost roztažení klesá. Zvětšení tloušťky měděné fólie, i když je výhodné pro snížení jejího vlastního napětí (vysoká pevnost), zvýší napětí ve vrstvě fólie, což povede ke zvýšení rychlosti expanze ve směru Z, jak je znázorněno na obrázku 5 (b); Jak se zvyšuje kvalita povlaku, ačkoli silná měděná fólie má podpůrný účinek na zvýšení napětí filmové vrstvy, zvyšuje také vazebnou kapacitu filmové vrstvy. V tomto okamžiku se vazebná síla stává zjevnější a rychlost expanze ve směru Z klesá.

Obrázek 6 křivky napětí-deformace měděné fólie s různými tloušťkami

Vliv typu grafitu na zápornou expanzi elektrody

Pro experiment bylo použito pět různých typů grafitu (viz tabulka 2), s hmotností povlaku 0,165 g/1540,25 mm2, hustotou zhutnění 1,6 g/cm3 a tloušťkou měděné fólie 8 μm. Ostatní podmínky jsou stejné a výsledky experimentu jsou znázorněny na obrázku 7. Z obrázku 7 (a) je vidět, že existují významné rozdíly v rychlostech expanze různých grafitů ve směru X/Y, s minimem 0,27 % a maximálně 1,14 %. Rychlosti expanze ve směru Z jsou 15,44 % a 17,47 %. Ty s velkou expanzí ve směru X/Y mají malou expanzi ve směru Z, což je v souladu s výsledky analyzovanými v části 2.2. Buňky používající grafit A-1 vykazovaly silnou deformaci s rychlostí deformace 20 %, zatímco ostatní skupiny buněk nevykazovaly deformaci, což ukazuje, že velikost rychlosti expanze X/Y má významný vliv na deformaci buňky.

Obrázek 7 Různé rychlosti expanze grafitu

Závěr

(1) Zvýšení hustoty zhutnění zvyšuje rychlost expanze anodového plechu ve směrech X/Y a Z během procesu plného plnění a rychlost expanze ve směru X je větší než ve směru Y (směr X je směr osy válce během procesu lisování anodového plechu za studena a směr Y je směr pásu stroje).

(2) Zvýšením kvality povlaku má rychlost expanze ve směru X/Y tendenci se zvyšovat, zatímco rychlost expanze ve směru Z klesá; Zvýšení kvality povlaku povede ke zvýšení tahového napětí ve sběru tekutiny.

(3) Zlepšení pevnosti sběrače proudu může potlačit expanzi anody ve směru X/Y.

(4) Různé typy grafitu mají významné rozdíly v rychlostech expanze ve směru X/Y a Z, přičemž velikost expanze ve směru X/Y má významný dopad na deformaci buněk.

2、 Vyboulení způsobené produkcí plynu z baterie

Vnitřní produkce plynu v bateriích je dalším důležitým důvodem vyboulení baterie, ať už je to během cyklování při pokojové teplotě, cyklování při vysoké teplotě nebo skladování při vysoké teplotě, bude to produkovat různé stupně vyboulení plynu. Během procesu počátečního nabíjení a vybíjení baterie se na povrchu elektrody vytvoří film SEI (Solid Electrolyte Interface). Tvorba negativního filmu SEI pochází hlavně z redukce a rozkladu EC (Ethylene Carbonate). Spolu s tvorbou alkyllithia a Li2CO3 vzniká velké množství CO a C2H4. DMC (Dimethyl Carbonate) a EMC (Ethyl Methyl Carbonate) v rozpouštědlech také tvoří RLiCO3 a ROLi během procesu tvorby filmu, doprovázeného produkcí plynů, jako jsou CH4, C2H6 a C3H8, a také plynů CO. V elektrolytech na bázi PC (propylen karbonátu) je produkce plynu relativně vysoká, hlavně plyn C3H8 generovaný redukcí PC. Lithium-železo fosfátové měkké baterie zaznamenají největší nafouknutí po nabití při 0,1 C během prvního cyklu. Jak je z výše uvedeného patrné, tvorba SEI je doprovázena produkcí velkého množství plynu, což je nevyhnutelný proces. Přítomnost H2O v nečistotách způsobí, že P-F vazba v LiPF6 se stane nestabilní, generuje HF, což povede k nestabilitě tohoto bateriového systému a tvorbě plynu. Přítomnost nadměrného množství H2O spotřebovává Li+ a vytváří LiOH, LiO2 a H2, což vede k produkci plynů. Během skladování a dlouhodobých procesů nabíjení a vybíjení může také vznikat plyn. U uzavřených lithium-iontových baterií může přítomnost velkého množství plynu způsobit roztažení baterie, a tím ovlivnit její výkon a zkrátit její životnost. Hlavní důvody pro tvorbu plynu během skladování baterie jsou následující: (1) Přítomnost H2O v bateriovém systému může vést ke vzniku HF, což způsobí poškození SEI. O2 v systému může způsobit oxidaci elektrolytu, což vede k tvorbě velkého množství CO2; (2) Pokud je film SEI vytvořený během prvního formování nestabilní, způsobí poškození filmu SEI během fáze skladování a při opětovné opravě filmu SEI se uvolní plyny složené převážně z uhlovodíků. Během dlouhodobého nabíjecího a vybíjecího cyklu baterie se mění krystalová struktura kladného materiálu, nerovnoměrný bodový potenciál na povrchu elektrody a další faktory způsobují, že některé bodové potenciály jsou příliš vysoké, stabilita elektrolytu na elektrodě povrch se zmenší, neustálé ztluštění obličejové masky na povrchu elektrody zvyšuje odpor elektrodového rozhraní, dále zlepšuje reakční potenciál, což způsobuje rozklad elektrolytu na povrchu elektrody za vzniku plynu a kladný materiál může také uvolňovat plyn.

Obrázek 8 Složení plynu baterie Li4Ti5O12/LiMn2O4 po 5 měsících cyklování při 30, 45 a 60 ℃

Elektrolytový systém běžně používaný pro lithium-iontové baterie je LiPF6/EC: EMC, kde LiPF6 má následující rovnováhu v elektrolytu

PF5 je silná kyselina, která snadno způsobuje rozklad uhličitanů a množství PF5 se zvyšuje s rostoucí teplotou. PF5 pomáhá rozkládat elektrolyt a produkuje plyny CO2, CO a CxHy. Z výpočtu také vyplývá, že rozkladem EC vznikají plyny CO a CO2. C2H4 a C3H6 jsou generovány oxidačně-redukční reakcí C2H6 a C3H8 s Ti4+, zatímco Ti4+ je redukován na Ti3+. Podle relevantního výzkumu tvorba H2 pochází ze stopových množství vody v elektrolytu, ale obsah vody v elektrolytu je obecně 20 × Přibližně 10-6 pro výrobu plynu H2. Wu Kaiův experiment na Shanghai Jiao Tong University vybral grafit/NCM111 jako baterii s nízkým příspěvkem a dospěl k závěru, že zdrojem H2 je rozklad uhličitanu pod vysokým napětím.

3、 Abnormální proces vedoucí k tvorbě a expanzi plynu

1. Špatné balení výrazně snížilo podíl nafouknutých článků baterie způsobených špatným obalem. Důvody špatného horního těsnění, bočního těsnění a odplynění třístranného balení byly uvedeny dříve. Špatné balení na obou stranách povede k článku baterie, který je reprezentován především horním těsněním a odplyněním. Horní utěsnění je způsobeno především špatným utěsněním v poloze jazýčku a odplynění je způsobeno především vrstvením (včetně oddělení PP od Al vlivem elektrolytu a gelu). Špatné balení způsobuje, že se vlhkost ze vzduchu dostává do vnitřku článku baterie, což způsobuje rozklad elektrolytu a tvorbu plynu.

2. Povrch kapsy je poškozen a článek baterie je abnormálně poškozen nebo uměle poškozen během procesu vytahování, což má za následek poškození kapsy (jako jsou dírky) a umožnění vniknutí vody do vnitřku článku baterie.

3. Poškození rohu: V důsledku speciální deformace hliníku ve složeném rohu může otřesy airbagu zdeformovat roh a způsobit poškození Al (čím větší je článek baterie, tím větší je airbag, tím snazší je poškozené), ztrácí svůj bariérový účinek vůči vodě. Pro zmírnění problému lze do rohů přidat lepidlo na vrásky nebo tavné lepidlo. A je zakázáno posouvat bateriové články se vzduchovými vaky v každém procesu po horním utěsnění a více pozornosti by mělo být věnováno provoznímu způsobu, aby se zabránilo oscilaci bateriového článku na desce stárnutí.

4. Obsah vody uvnitř článku baterie překračuje normu. Jakmile obsah vody překročí normu, elektrolyt po vytvoření nebo odplynění selže a vytvoří plyn. Hlavní důvody nadměrného obsahu vody uvnitř baterie jsou: nadměrný obsah vody v elektrolytu, nadměrný obsah vody v holém článku po pečení a nadměrná vlhkost v sušící místnosti. Při podezření, že nadměrný obsah vody může způsobit nadýmání, lze provést zpětnou kontrolu procesu.

5. Proces formování je abnormální a nesprávný proces formování může způsobit nafouknutí článku baterie.

6. Film SEI je nestabilní a funkce vyzařování bateriového článku je během procesu nabíjení a vybíjení kapacitního testu mírně nafouknutá.

7. Přebíjení nebo vybíjení: Kvůli abnormalitám v procesu, stroji nebo ochranné desce se články baterie mohou přebíjet nebo nadměrně vybíjet, což má za následek silné vzduchové bubliny v článcích baterie.

8. Zkrat: Kvůli provozním chybám se dva výstupky nabitého článku baterie dostanou do kontaktu a dojde ke zkratu. V článku baterie dojde k explozi plynu a napětí se rychle sníží, což způsobí, že jazýčky spálí černě.

9. Vnitřní zkrat: Vnitřní zkrat mezi kladným a záporným pólem bateriového článku způsobí rychlé vybití a zahřátí bateriového článku, stejně jako silné vyfukování plynu. Existuje mnoho důvodů pro vnitřní zkraty: konstrukční problémy; Smrštění, zvlnění nebo poškození izolační fólie; nesouosost bi buněk; Otřepy prorážející izolační membránu; Nadměrný tlak přípravku; Nadměrné mačkání stroje na žehlení hran atd. Například v minulosti stroj na žehlení hran v důsledku nedostatečné šířky nadměrně mačkal entitu bateriového článku, což vedlo ke zkratu a nadýmání katody a anody.

10. Koroze: Bateriový článek podléhá korozi a hliníková vrstva je reakcí spotřebována, ztrácí bariéru vůči vodě a způsobuje expanzi plynu.

11. Abnormální vakuové čerpání způsobené systémovými nebo strojními důvody. Odplynění není důkladné; Zóna tepelného záření vakuového těsnění je příliš velká, což způsobuje, že odplyňovací sací bajonet účinně nepropíchne sáček Pocket, což má za následek nečisté sání.

Opatření k potlačení abnormální produkce plynu

4. Potlačení abnormální produkce plynu vyžaduje začít jak od návrhu materiálu, tak od výrobních procesů.

Za prvé je nutné navrhnout a optimalizovat materiálový a elektrolytový systém, aby se zajistila tvorba hustého a stabilního filmu SEI, zlepšila se stabilita materiálu kladné elektrody a potlačil výskyt abnormální produkce plynu.

Pro úpravu elektrolytů se často používá metoda přidání malého množství filmotvorných přísad, aby byl film SEI rovnoměrnější a hustší, čímž se omezilo oddělování filmu SEI během používání a produkce plynu během regenerace, což vede k baterii vypouklý. Byly popsány relevantní výzkumy a aplikovány v praxi, například Cheng Su z Harbin Institute of Technology, který uvedl, že použití filmotvorného aditiva VC může snížit vyboulení baterie. Výzkum se však většinou zaměřil na jednosložková aditiva s omezenou účinností. Cao Changhe a další z East China University of Science and Technology použili kompozit VC a PS jako novou přísadu tvořící elektrolytický film, přičemž dosáhli dobrých výsledků. Produkce plynu baterie byla výrazně snížena při vysokoteplotním skladování a cyklování. Výzkum ukázal, že komponenty membrány SEI tvořené EC a VC jsou lineární alkyllithný uhličitan. Při vysokých teplotách je alkyllithný uhličitan připojený k LiC nestabilní a rozkládá se na plyny, jako je CO2, což má za následek bobtnání baterie. Film SEI tvořený PS je alkylsulfonát lithný. Fólie má sice defekty, ale má určitou dvourozměrnou strukturu a je stále relativně stabilní, když je připojena k LiC za vysokých teplot. Když jsou VC a PS použity v kombinaci, PS tvoří defektní dvourozměrnou strukturu na povrchu záporné elektrody při nízkém napětí. Jak se napětí zvyšuje, VC tvoří lineární strukturu alkyllithného uhličitanu na povrchu záporné elektrody. Alkyllithný uhličitan je vyplněn defekty dvourozměrné struktury a tvoří stabilní SEI film se síťovou strukturou připojenou k LiC. Membrána SEI s touto strukturou výrazně zlepšuje její stabilitu a dokáže účinně potlačit tvorbu plynu způsobenou rozkladem membrány.