- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Řízení kvality materiálů kladných elektrod pro lithiové baterie

2023-06-15

Řízení kvality materiálů kladných elektrod pro lithiové baterie

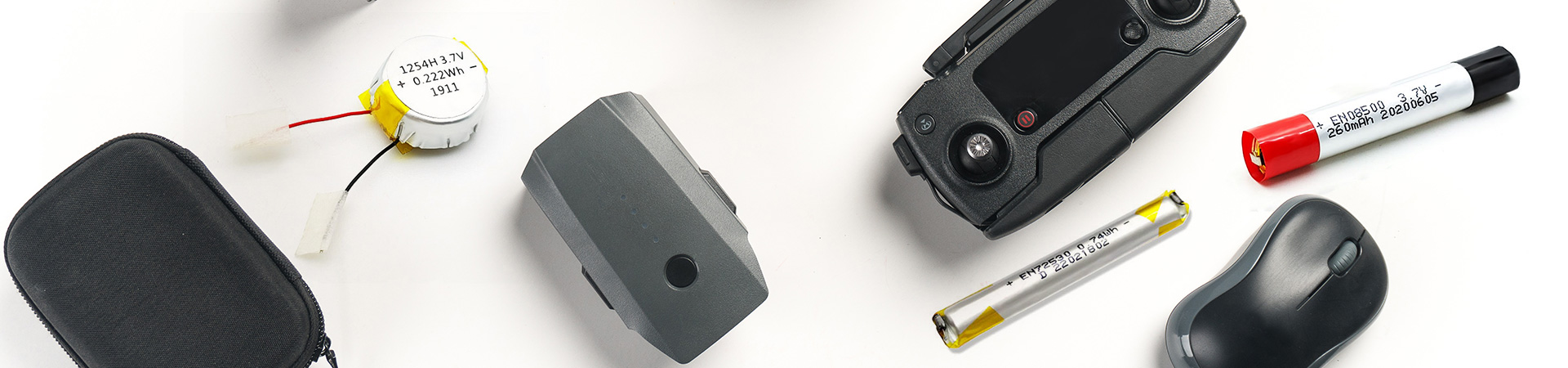

Výkon lithium-iontových baterií úzce souvisí s kvalitou materiálů kladných elektrod.

Tento článek představuje několik forem selhání materiálů kladných elektrod, které mají významný dopad na výkon lithium-iontových baterií, jako je smíchání s kovovými cizími předměty, nadměrná vlhkost a špatná konzistence šarže. Objasňuje vážnou újmu, kterou tyto formy selhání způsobují výkonu baterie, a vysvětluje, jak se těmto poruchám vyhnout z hlediska řízení kvality, poskytuje silné záruky pro další předcházení problémům s kvalitou a zlepšování kvality lithium-iontových baterií.

Jak všichni víme, katodový materiál je jedním z klíčových materiálů jádra lithium-iontových baterií a jeho výkon přímo ovlivňuje výkonnostní ukazatele lithium-iontových baterií. V současnosti prodávané katodové materiály lithium-iontových baterií zahrnují kobalát lithný, manganát lithný, fosforečnan lithný, ternární materiály a další produkty.

Ve srovnání s jinými surovinami pro lithium-iontové baterie je rozmanitost materiálů kladných elektrod rozmanitější, výrobní proces je také složitější a riziko selhání kvality je větší, což vyžaduje vyšší požadavky na řízení kvality. Tento článek pojednává o běžných formách poruch a odpovídajících preventivních opatřeních materiálů kladných elektrod pro lithium-iontové baterie z pohledu uživatelů materiálů.

1. Kovové cizí předměty přimíchané v materiálu kladné elektrody

Když jsou v materiálu katody železo (Fe), měď (Cu), chrom (Cr), nikl (Ni), zinek (Zn), stříbro (Ag) a další kovové nečistoty, když napětí ve fázi tvorby baterie dosáhne oxidačního a redukčního potenciálu těchto kovových prvků, tyto kovy budou oxidovány nejprve na kladném pólu a poté redukovány na záporný pól. Když se kovové prvky na záporném pólu do určité míry nahromadí, tvrdé hrany a rohy usazeného kovu propíchnou membránu a způsobí samovybíjení baterie.

Samovybíjení může mít na lithium-iontové baterie fatální dopad, proto je obzvláště důležité zabránit vnesení kovových cizích předmětů ze zdroje.

Existuje mnoho výrobních procesů pro materiály s kladnými elektrodami a existuje riziko vnesení kovových cizích předmětů do každého kroku výrobního procesu. To klade vyšší požadavky na úroveň automatizace zařízení a úroveň řízení kvality na místě dodavatelů materiálů. Dodavatelé materiálů však mají často nižší úroveň automatizace zařízení kvůli omezením nákladů, což má za následek více zlomových bodů ve výrobě a výrobních procesech a nárůst nekontrolovatelných rizik.

Proto, aby zajistili stabilní výkon baterie a zabránili samovybíjení, musí výrobci baterií podporovat dodavatele materiálů, aby zabránili vnášení cizích kovových předmětů z pěti hledisek: člověk, stroj, materiál, metoda a životní prostředí.

Počínaje personální kontrolou by zaměstnancům mělo být zakázáno nosit kovové cizí předměty do dílny, nosit šperky a nosit pracovní oděv, obuv a rukavice při vstupu do dílny, aby se předešlo kontaktu s kovovými cizími předměty před kontaktem s práškem. Vytvořit kontrolní a kontrolní mechanismus, kultivovat povědomí zaměstnanců o kvalitě a přimět je, aby vědomě dodržovali a udržovali prostředí dílny.

Výrobní zařízení je hlavním spojovacím článkem pro vnášení cizích předmětů, jako je rez a vlastní opotřebení materiálu na součástech zařízení a nástrojích, které přicházejí do styku s materiály; Součásti zařízení a nástroje, které nepřicházejí do přímého kontaktu s materiálem a prach ulpívá a plave do materiálu díky proudění vzduchu v dílně. Podle stupně nárazu lze použít různé metody úpravy, jako je lakování, nahrazení nekovovými materiály (plast, keramika) a obalování holých kovových součástí. Manažeři by také měli stanovit odpovídající pravidla a předpisy, které jasně definují, jak nakládat s cizími kovovými předměty, sestavit kontrolní seznam a vyžadovat, aby zaměstnanci prováděli pravidelné kontroly, aby se předešlo potenciálním problémům.

Suroviny jsou přímým zdrojem kovových cizích předmětů v materiálech kladných elektrod. Nakupované suroviny by měly mít předpisy o obsahu kovových cizích předmětů. Po vstupu do továrny by měla být provedena přísná kontrola, aby bylo zajištěno, že jejich obsah je ve stanoveném rozsahu. Pokud obsah kovových nečistot v surovinách překročí normu, je obtížné je v následných procesech odstranit.

Za účelem odstranění kovových cizích předmětů se elektromagnetické odstraňování železa stalo nezbytným procesem při výrobě materiálů s kladnými elektrodami. Elektromagnetické stroje na odstraňování železa jsou široce používány, ale toto zařízení nepracuje s nemagnetickými kovovými látkami, jako je měď a zinek. Proto by se dílna měla vyvarovat použití měděných a zinkových komponentů. V případě potřeby se také doporučuje vyhnout se přímému kontaktu s práškem nebo vystavení vzduchu. Kromě toho má určitý vliv na účinek odstraňování železa také montážní poloha, počet instalací a nastavení parametrů elektromagnetického odstraňovače železa.

Pro zajištění dílenského prostředí a dosažení přetlaku v dílně je dále nutné zřídit dvoukřídlé dveře a vzduchové sprchové dveře, aby se do dílny nedostal vnější prach a znečišťující materiály. Dílenskému vybavení a ocelovým konstrukcím by se přitom mělo vyhýbat rezivění, půda by se také měla natírat a pravidelně demagnetizovat.

2. Obsah vlhkosti materiálu kladné elektrody překračuje normu

Materiály kladných elektrod jsou většinou mikronové nebo nanočástice, které snadno absorbují vlhkost ze vzduchu, zejména ternární materiály s vysokým obsahem Ni. Při přípravě pasty kladné elektrody, pokud má materiál kladné elektrody vysoký obsah vody, se rozpustnost PVDF sníží poté, co NMP absorbuje vodu během procesu míchání suspenze, což způsobí, že se gel pasty stane želé, což ovlivní výkon zpracování. Po vyrobení baterie bude ovlivněna její kapacita, vnitřní odpor, cirkulace a zvětšení, takže obsah vlhkosti v materiálu kladné elektrody, jako jsou kovové cizí předměty, by měl být klíčovým kontrolním projektem.

Čím vyšší je úroveň automatizace zařízení výrobní linky, tím kratší je doba expozice prášku ve vzduchu a tím méně vody je zavedeno. Podpora dodavatelů materiálů pro zlepšení automatizace zařízení, jako je dosažení úplné přepravy potrubí, sledování rosných bodů potrubí a instalace robotických ramen pro dosažení automatického nakládání a vykládání, významně přispívá k prevenci vnikání vlhkosti. Někteří dodavatelé materiálů jsou však omezeni továrním designem nebo tlakem na náklady, a když automatizace zařízení není vysoká a ve výrobním procesu existuje mnoho zlomových bodů, je nutné přísně kontrolovat dobu expozice prášku. Nejlepší je použít sudy naplněné dusíkem pro prášek během procesu přenosu.

Teplota a vlhkost výrobní dílny je také klíčovým kontrolním ukazatelem a teoreticky platí, že čím je rosný bod nižší, tím je příznivější. Většina dodavatelů materiálů se zaměřuje na kontrolu vlhkosti po procesu slinování. Věří, že slinovací teplota kolem 1000 stupňů Celsia dokáže odstranit většinu vlhkosti z prášku. Dokud je přísun vlhkosti z procesu slinování do fáze balení přísně kontrolován, může v zásadě zajistit, že obsah vlhkosti materiálu nepřekročí normu.

To samozřejmě neznamená, že není potřeba kontrolovat vlhkost před procesem slinování, protože pokud je v předchozím procesu zavedeno příliš mnoho vlhkosti, bude ovlivněna účinnost slinování a mikrostruktura materiálu. Kromě toho je velmi důležitý také způsob balení. Většina dodavatelů materiálů používá hliníkové plastové sáčky pro vakuové balení, což se v současnosti jeví jako nejekonomičtější a nejefektivnější způsob.

Samozřejmě, že různá provedení materiálů mohou mít také významné rozdíly v nasákavosti, jako jsou rozdíly v nátěrových materiálech a specifické ploše povrchu, což může ovlivnit jejich absorpci vody. Ačkoli někteří dodavatelé materiálů zabraňují vnikání vlhkosti během výrobního procesu, materiály samotné mají tu vlastnost, že snadno absorbují vodu, což ztěžuje vysoušení vlhkosti po výrobě elektrodových desek, což způsobuje problémy výrobcům baterií. Při vývoji nových materiálů je proto třeba zohlednit problematiku absorpce vody a vývoj materiálů s vyšší univerzálností, což je velmi výhodné pro nabídku i poptávku.

3. Špatná konzistence vsázky 3 materiálů kladných elektrod

Pro výrobce baterií platí, že čím menší je rozdíl a lepší konzistence mezi šaržemi materiálů kladných elektrod, tím stabilnější může být výkon hotové baterie. Jak všichni víme, jednou z hlavních nevýhod katodového materiálu s fosforečnanem lithným je špatná stabilita vsázky. V procesu rozvlákňování jsou viskozita a obsah pevných látek každé šarže kejdy nestabilní kvůli velkým fluktuacím šarže, což přináší problémy uživatelům a vyžaduje neustálé přizpůsobování procesu.

Zlepšení stupně automatizace výrobního zařízení je hlavním prostředkem ke zlepšení stability vsázky materiálů fosforečnanu lithného a železa. V současnosti je však stupeň automatizace zařízení domácích dodavatelů materiálů na bázi fosforečnanu lithného obecně nízký, technická úroveň a schopnost řízení kvality nejsou vysoké a dodávané materiály mají problémy s nestabilitou šarže různého stupně. Z pohledu uživatelů, pokud nelze rozdíly v šarži odstranit, doufáme, že čím větší hmotnost šarže, tím lépe, za předpokladu, že materiály ve stejné šarži jsou jednotné a stabilní.

Aby dodavatelé materiálů železa a lithia splnili tento požadavek, často po vyrobení hotového produktu přidávají proces míchání, kterým je rovnoměrné smíchání několika dávek materiálů. Čím větší je objem míchací nádoby, tím více materiálů obsahuje a tím větší je množství míchané dávky.

Velikost částic, specifický povrch, vlhkost, hodnota pH a další indikátory materiálů železa a lithia mohou ovlivnit viskozitu vyrobené suspenze. Tyto indikátory jsou však často přísně kontrolovány v určitém rozmezí a stále mohou existovat významné rozdíly ve viskozitě mezi šaržemi kejdy. Aby se předešlo anomáliím během dávkového použití, je často nutné simulovat výrobní vzorec a připravit některé testy viskozity suspenze předem před jejich uvedením do provozu a teprve po splnění požadavků mohou být uvedeny do provozu. testování před každou výrobou výrazně sníží efektivitu výroby, takže tuto práci předají dodavateli materiálu a požadují, aby dodavatel materiálu dokončil testování a splnil požadavky před odesláním.

Samozřejmě, s pokrokem technologie a zlepšováním procesních schopností dodavatelů materiálů se rozptyl fyzikálních vlastností zmenšuje a zmenšuje a krok testování viskozity před expedicí lze vynechat. Kromě výše uvedených opatření ke zlepšení konzistence bychom měli také používat nástroje kvality, abychom minimalizovali nestabilitu dávek a zabránili výskytu problémů s kvalitou. Vychází se především z následujících aspektů.

(1) Stanovte provozní postupy.

Přirozená kvalita produktu je navržena a vyrobena. Pro kontrolu kvality produktu je proto zvláště důležité, jak operátoři pracují, a měly by být stanoveny podrobné a konkrétní provozní normy.

(2) Identifikace CTQ.

Identifikujte klíčové ukazatele a procesy, které ovlivňují kvalitu produktu, sledujte tyto klíčové kontrolní ukazatele a vypracujte odpovídající opatření pro reakci na mimořádné události. Železniční trať kyseliny ortofosforečné je hlavním proudem současné přípravy fosforečnanu lithného. Jeho procesy zahrnují dávkování, kulové mletí, slinování, drcení, balení atd. Proces kulového mletí by měl být řízen jako klíčový proces, protože pokud není konzistence primární velikosti částic po kulovém mletí dobře kontrolována, konzistence částic bude ovlivněna velikost hotového výrobku, což ovlivní konzistenci materiálů v dávce.

(3) Použití SPC.

Provádět SPC monitorování klíčových charakteristických parametrů klíčových procesů v reálném čase, analyzovat abnormální body, identifikovat příčiny nestability, přijímat účinná nápravná a preventivní opatření a vyhýbat se vadným produktům proudícím ke klientovi.

4. Jiné nepříznivé situace

Při výrobě kaše se materiál kladné elektrody rovnoměrně smíchá s rozpouštědly, lepidly a vodivými činidly v určitém poměru v nádrži na kaši a poté se vypustí potrubím. Na výstupu je instalováno filtrační síto, které zachycuje velké částice a cizí předměty v materiálu kladné elektrody a zajišťuje kvalitu povlaku. Pokud materiál kladné elektrody obsahuje velké částice, způsobí ucpání síta filtru. Pokud je složení velkých částic stále samotným materiálem kladné elektrody, ovlivní to pouze efektivitu výroby a neovlivní výkon baterie a takové ztráty lze snížit. Pokud je však složení těchto velkých částic nejisté a jedná se o jiné kovové cizí předměty, bude již vyrobená břečka zcela sešrotována, což má za následek obrovské ztráty.

Výskyt této abnormality by měl být způsoben interními problémy řízení kvality u dodavatele materiálu. Většina materiálů kladných elektrod je vyráběna procesem prosévání a tím, zda je síto poškozeno, zkontrolováno a vyměněno včas. Pokud je síto poškozeno, neexistují žádná opatření proti úniku a zda jsou při kontrole v továrně detekovány velké částice, je stále třeba zlepšit.